抗体作为临床应用最广泛的治疗性蛋白药物,主要是通过CHO(Chinese Hamster Ovary)细胞培养来表达生产的。随着抗体类蛋白药物市场的快速增长,国内抗体行业由发展初期的实验室研究阶段,逐步迈入大规模的临床实验及商业化生产阶段。与前一代的生物技术产品如细胞因子类药物相比,抗体类生物药的主要特点是临床用药剂量大,因此需要大规模工业化生产来满足市场需求,以及进一步降低生产成本。而CHO细胞培养的工艺放大具有较大的挑战性,提高细胞培养工艺表达量,扩大细胞培养生产规模,保证抗体表达量和质量的稳定成为目前生物制药行业在抗体类蛋白药物规模化生产过程中亟待解决的问题。我们期望通过高成功率的工艺放大,最终实现药品成本降低,开发生产出患者可负担的高质量抗体药物,提升高端抗体药物的可及性。

大规模细胞培养反应器工艺在放大过程中,氧气和二氧化碳的质量传递以及控制策略是至关重要的。溶解氧(DO)是细胞代谢的基本要素,二氧化碳是细胞呼吸作用的主要副产物之一,同时起到调节反应器中pH的作用。控制这两种气体在细胞培养液中的浓度需要依靠反应器中的气体传质平衡。最适合的溶氧条件因细胞株自身的代谢特点而定。当溶氧水平低于细胞所需浓度时,呼吸作用的速率会开始下降,而后细胞生长变缓,细胞表达的抗体蛋白的理化属性也会发生改变。在大规模细胞培养中,高浓度的二氧化碳往往会对细胞生长产生负面影响。当二氧化碳浓度高于一定水平的时候,细胞生长和抗体产量都会受到抑制,同时抗体质量属性,如N糖基化也会受到影响,主要原因是二氧化碳浓度会影响到细胞内的pH环境。除了N糖基化的比例,还有研究表明二氧化碳的积累可以影响到抗体的电荷异质性和分子大小变异体。当然这两种质量属性的变化会受到工艺放大过程中细胞培养环境变化的影响。考虑到这几种质量属性对抗体与抗原的结合能力、稳定性、药物代谢和药物动力学方面都会造成影响,N糖基化比例、电荷异质性和分子大小变异体是细胞培养在放大过程中必须要考虑的因素。因此,培养环境中氧气的溶解情况以及二氧化碳的储留情况需要在反应器工艺控制条件中进行优化。

传统的细胞培养规模扩大都是一个逐级放大的过程,在这个过程中不断调整工艺参数,吸取放大失败的经验教训,最终完成细胞培养工艺的放大。培养过程中的关键工艺参数搅拌速率是非线性放大参数,无法按照培养体积扩大的比例进行放大。搅拌速率的设定会明显影响到细胞密度的生长,活率的保持及抗体蛋白的产量和质量。传统逐级放大模式是一个不断试错的过程,非常消耗时间、人力以及物力。因此需要建立一种数学模型,对放大的过程进行指导,提高放大成功率,节省时间以及成本,确保放大后的抗体生产工艺与小试规模在抗体产量和抗体质量方面保持在同一水平。

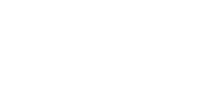

基于机械搅拌鼓泡式反应器内气-液传质理论,我们为CHO细胞开发了一套传质模型来计算和预测工艺放大过程中的搅拌速度和气体通气策略,用来指导反应器从实验室规模放大到上千升规模过程中,氧气供应可以和二氧化碳的去除达到一个很好的平衡。传质模型是以细胞代谢参数和反应器传质属性作为模型输入量(图1)。模型中建立了氧气消耗和二氧化碳生成之间的物料平衡方程。通过数值求解,传质模型可以预测放大后的大规模反应器中,气体的流速以及二氧化碳的积累情况。实际应用中,这一物料平衡模型成功地指导了表达抗体A的CHO细胞培养工艺放大至1500L培养规模。基于模型的预测,1500L反应器选择了合理的搅拌速率和气体流速,使得从2L培养规模直接放大至1500L规模,同时保证了细胞培养数据和抗体质量数据在不同规模之间的一致性。利用这个模型,可以使哺乳动物细胞的工艺转移和工艺放大以更高效的方式进行。

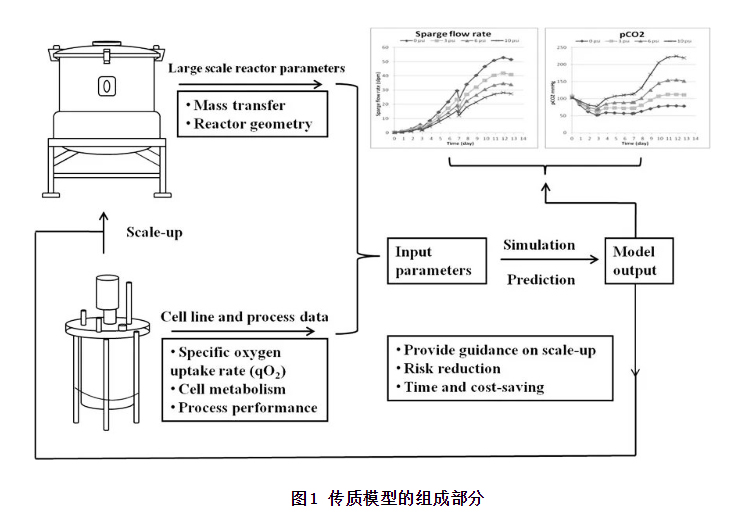

在细胞培养过程中,氧气和二氧化碳在细胞、培养基、气泡及上层空间等多相之间相互传递(图2)。氧气摄入速率(OUR)和二氧化碳生成速率(CER)这两个参数是用来描述细胞和培养基之间气体交换的动态过程的。相应的,氧气传递速率(OTR)和二氧化碳传递速率(CTR)是用来描述培养基和气泡之间的气体交换的。为了简化物料平衡模型,我们需要先建立几个假设。首先,将大规模细胞培养的反应器认为全混流搅拌反应器的(CSTR),即反应器中不存在不完全的搅拌混合,以及细胞剪切暂时被忽略掉了。反应器的设计参数(如搅拌桨、气体分布器、挡板等)和气泡大小、分布等因素都由传质系数kLa来体现,不单独计算与反应器几何设计相关的参数。其次,反应器内的细胞培养被认为是处于伪稳态的(Pseudo-steady-state),即质量传递的动态过程变化要远快于细胞生长代谢过程中对气体需求和二氧化碳生成速率的变化。在此条件基础上,物料平衡方程中,氧气传递速率于氧气摄取速率相等,二氧化碳传递速率于二氧化碳生成速率相等。第三个假设是在气泡上升的过程中,气泡内氧气浓度的下降和二氧化碳浓度的上升时平衡的,即气泡内的气体摩尔流速是恒定的。

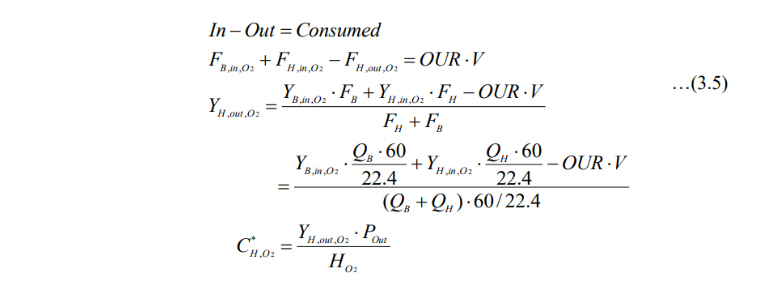

氧气物料平衡

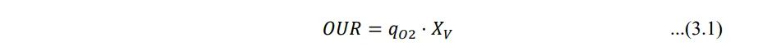

在氧气的物质平衡中,OUR 是细胞消耗氧气的速率,是细胞比耗氧速率(qO2)和活细胞密度(XV)组成的函数:

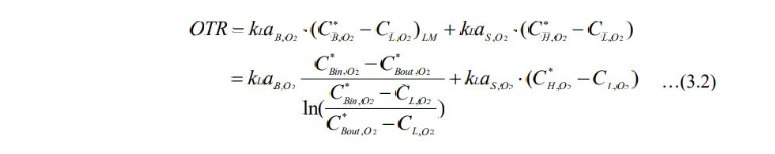

在搅拌式反应器系统中,氧气主要通过底层气体分布器和上层空间溶解进入 培养基。因此 OTR 应该等于所有使得气体从气泡或者液体表面向液体内部传递 质量的驱动力之和。

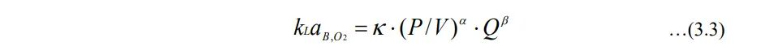

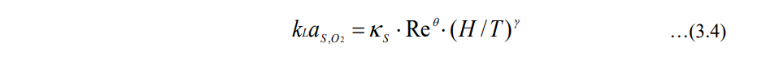

在等式 3.2 中, κLαB,x代表气体 X 的气泡传质系数,可以用以下等式 表示:

二氧化碳气泡传质系数和氧气气泡传质系数用 Calderbank 常数表示有如下 比例关系:kLaB,CO2/kLaB,O2=0.89

二氧化碳表层传质系数和氧气表层传质系数用Calderbank常数表示有如下比例关系: kLaS,CO2/kLaS,O2=0.91

在等式3.2中,C*L,O2可以由反应器控制参数中的溶解氧设定值计算得到,而C*B,in,O2可以通过深层通气的气体组成比例计算得到。反应器顶层空间的氧气浓度C*H,O2和气泡中到达液体表面的气体浓度C*B,out,O2这两个参数需要通过整个反应器系统内的氧气物料平衡方程和顶部空间的氧气物料平衡方程分别求解得到。

考虑到整个反应器系统内的氧气物料平衡,我们可以简单的概括为,除了从尾气中排放除去的氧气,所有供应进入反应器的氧气都被细胞消耗掉了。

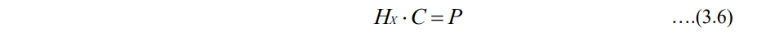

在方程式3.5中,Hⅹ (L×atm/mol) 代表在室温条件下培养基中气体X的亨利定律常数。根据亨利定律,有如下方程式:

其中,氧气的亨利定律常数 H02 = 986L.atm/mol,二氧化碳的亨利定律常数 HC02 = 41.5L.atm/mol。

方程式3.5中, FH (mol/hr) 代表顶层空间中,表层通气中的气体摩尔流速;QH (slpm)代表表层通气中气体的质量流速; FB (mol/hr) 代表深层通气中气体的摩尔流速;QB (slpm)代表深层通气中气体的质量流速;FH,in,X(mol/hr)代表顶层空间中,表层通气进入反应器系统的气体X的摩尔流速;FH,out,X (mol/hr)代表反应器顶层空间中从尾气排放掉的气体X的摩尔留宿。YH,in,X (%)代表气体X在表层通气中的摩尔比例。

在考虑反应器顶层空间中的部分物料平衡时,通过气泡进入顶层空间的氧气,联合通过表层通气进入顶层的氧气,除去溶解进入培养液体的氧气以外,应与尾气排放中的氧气含量相等。

在方程式3.5和3.7中, YB,in,O2 可以通过深层通气中不同气体的比例含量计算出来的,而像YH,in,O2,QH, OUR .V, Pout 和 HO2 这些参数是已知的或者可以直接计算出来的。将参数 C*H,O2和 C*B,out,O2 代入方程3.2,同时 OTR 可以改写为参数 QB 的一元函数,根据稳态的假设,OUR=OTR,深层气体的气体通量 QB 可以进行数值求解。

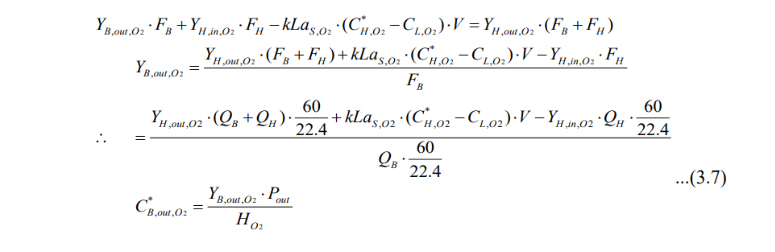

二氧化碳物料平衡

另一方面,二氧化碳的物料平衡要比氧气复杂得多。主要原因是培养基中添加了碳酸氢钠作为缓冲体系的一部分,并且在反应器pH控制系统中,会在深层通气中加入二氧化碳来调节pH平衡。因此,二氧化碳的物料平衡中包括了细胞呼吸、深层通气输入和培养基中碳酸氢根浓度的变化:

方程式3.10中,反应器表层二氧化碳浓度C*H,CO2以及通过气泡到达液体表面的二氧化碳浓度C*B,out,CO2,这两个参数需要通过系统二氧化碳物料平衡和反应器顶部空间二氧化碳物料平衡来分别求解。除此之外方程式3.10中的其他变量都是已知的或者可以被直接计算出来的。

根据细胞培养系统中的二氧化碳物料平衡,排放至反应器系统以外的二氧化碳气体的量,减去通过深层通气以及表层通气进入系统的二氧化碳气体的量应该等于细胞代谢产生的二氧化碳:

类似于氧气在反应器顶层空间的物料平衡,通过深层通气以及表层通气进入顶层空间的二氧化碳减去通过液体表面溶解进入培养液的二氧化碳,应该就等于排放尾气的中的二氧化碳:

为了对培养基液体中的二氧化碳浓度参数CL,CO2进行数值求解,需要利用稳态条件下CTR=CER的关系式,解出关于C*H,CO2和C*B,out,CO2这两个参数的方程。

将整个质量传递模型在Excel表格中建立完整后,输入参数主要分为物理常数、反应器和工艺参数、传质系数和细胞代谢参数这四大类。在这些输入参数中,传质系数可以通过在大规模反应器中的动态测试实验进行测量计算。而细胞代谢数据则可以通过在小试反应器中进行的细胞培养进行测定。最终通过物料平衡模型将未来大规模反应器细胞培养过程中的深层氧气流速QB和二氧化碳浓度CL,CO2分别求解出来,作为指导反应器工艺放大的重要参数。

反应器传质系数的测定

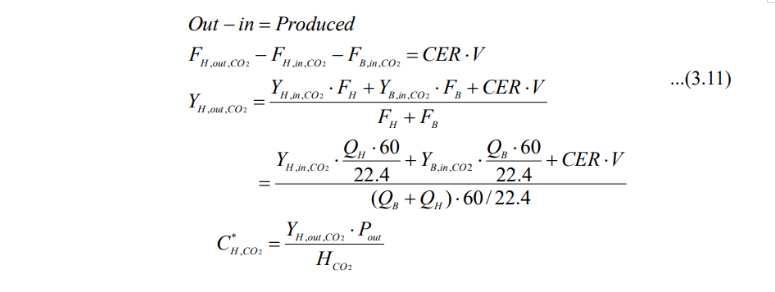

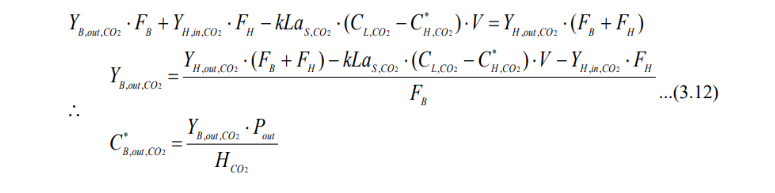

传质系数测定实验是在1500L赛多利斯反应器中完成的,实验过程中反应器中装满了没有细胞的培养基,培养基中含有PBS缓冲液以及1 g/L的Pluronic F68以及30 ppm的消泡剂,用来模拟实际细胞培养环境中的离子强度以及表面活性剂的浓度。1500L反应器的几何参数总结在表格1中。1500L反应器在实验开始时装有1120L测试培养基,分别在不同的搅拌速度、通气流量和培养基体积下对深层通气传质系数和表层通气传质系数分别进行了测定。深层通气和表层通气传质系数的测定方式大体相同。测试开始阶段,向反应器内的培养基中通入氮气直至溶氧电极读数显示小于5%,然后向反应器顶层空间通入空气以扫除多余的氮气。然后按照预先设定好的通气流速向深层气体分布器和表层空间通入空气,同时打开搅拌转速。持续收集溶氧电极的读数,直至读数大于90%(图4)。将数据输入excel表格中计算传质系数。

传质系数测定结果

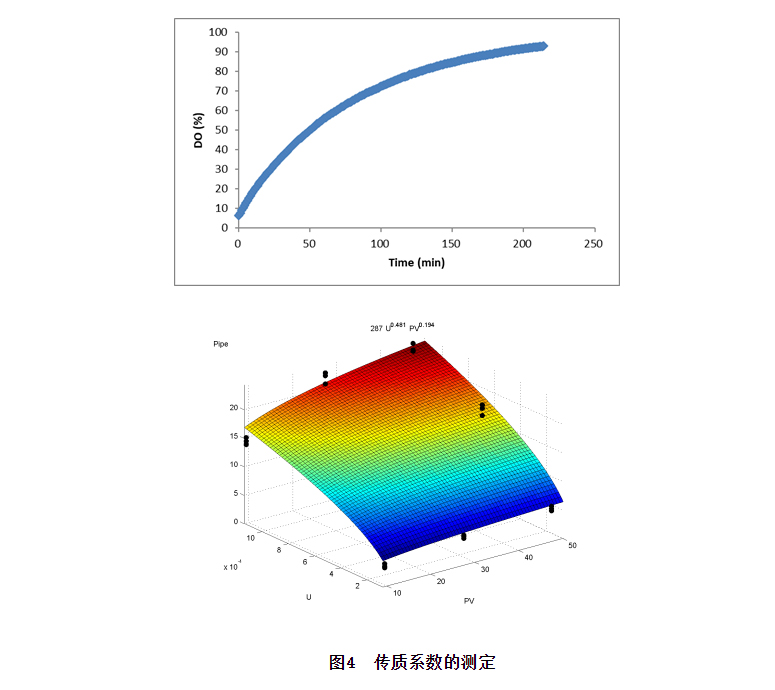

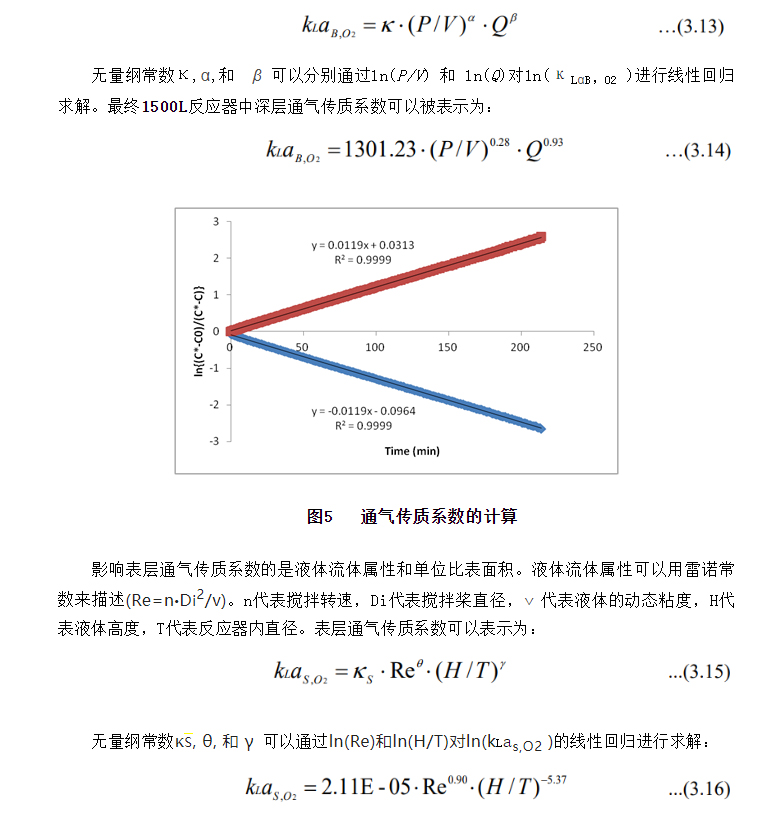

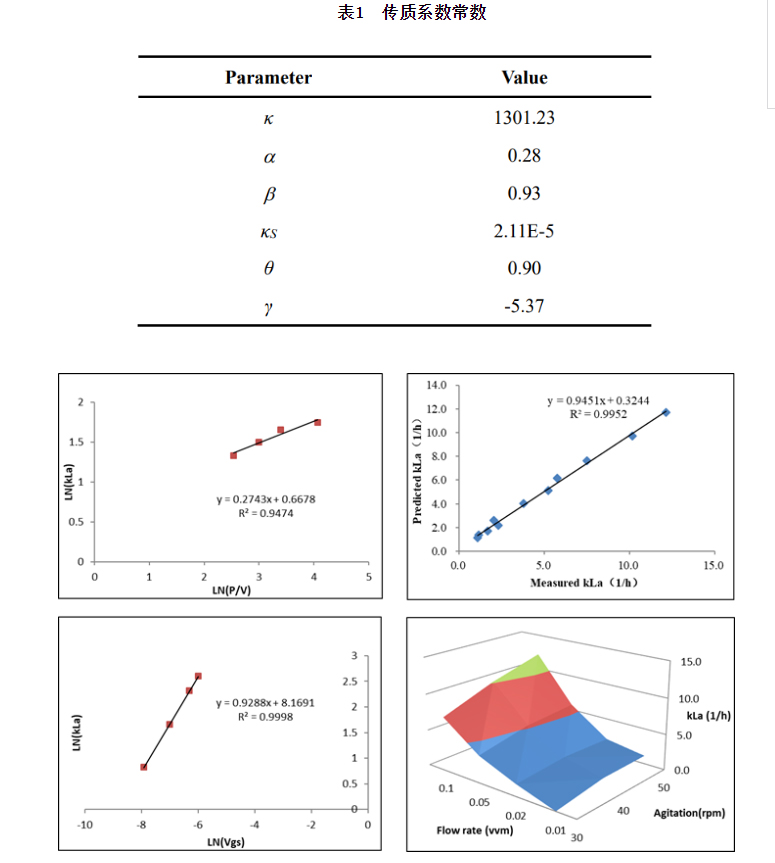

1500L反应器传质系数测定,通过将(C*-C0)/(C*-CL) 对时间作图,传质系数kLa即为此直线的斜率(图5)。传质系数是关于单位体积输入功率(P/V)和表层气体流速(Q)的函数:

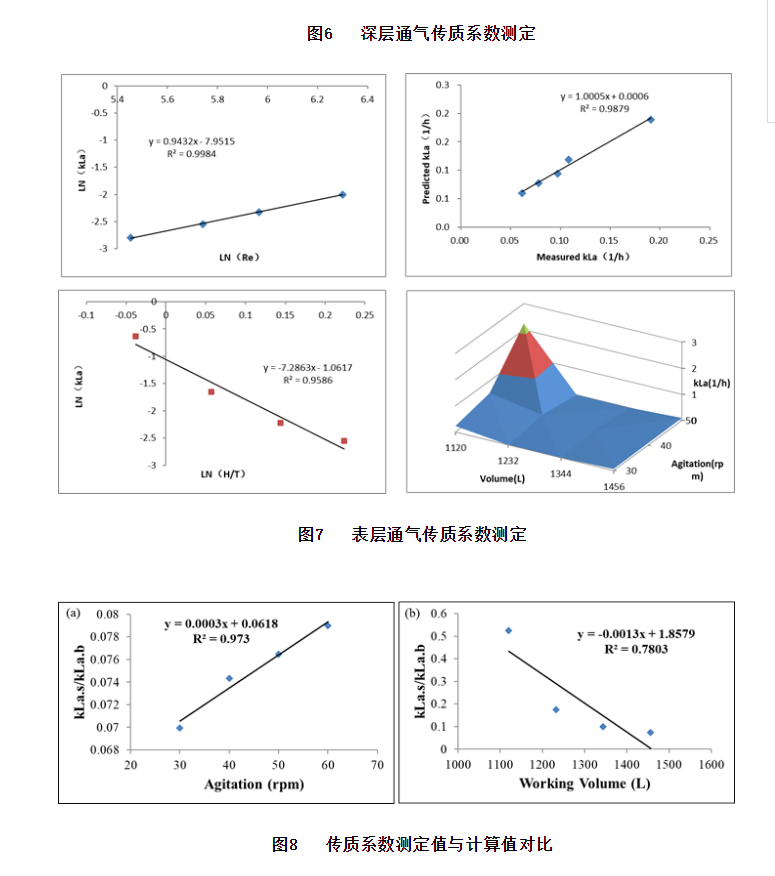

所有常数的计算结果都总结在表1中。图6和图7展示了传质系数的计算结果和测量结果之间良好的重复性。1500L反应器的传质系数是作为传质模型的输入参数的。根据测量结果及计算结果,当反应器中培养基体积为1456L时,气体表面传质效果大概占深层气体传质效果的7.4%(图8)。当培养基体积降至1200L以下时,表层气体传质和深层气体传质的比例可以高达50%,导致这一变化的主要因素是培养基体积的降低使得反应器顶层空间显著增大,增强了表层气体传质。

细胞代谢参数的测定

实验中所到的细胞株是由实验室内筛选的CHO-K1细胞株,该细胞株用于表达抗体A。细胞扩种阶段使用来自多宁生物的无血清,化学成分限定培养基。通过不同体积的摇瓶逐步扩增种子体积,反应器细胞培养使用Applikon公司的2L玻璃搅拌式反应器。

细胞比耗氧速率qO2是在2L反应器的细胞培养过程中测定的,在培养至第3~13天之间时,每天进行测试。测试开始时,将反应器溶氧设定值改为65%,当溶氧电极读数稳定后,停止反应器内所有的气体供应,然后每5秒钟记录一次溶氧电极读数,直至读数小于20%。将氧气浓度对时间作图,根据公式OUR=-d[O2 ]/dt作图曲线的斜率即为氧气摄入速率OUR。根据方程式3.1,细胞比摄氧速率qO2等于氧气摄入速率OUR除以细胞密度。

细胞代谢参数测定结果

在2L反应器中进行细胞培养,每天进行取样检测活细胞密度、活率和细胞代谢数据。可以观察到,乳酸在细胞培养的早期可以积累到3~4 g/L的浓度,随着细胞培养的进行,乳酸作为能量碳源之一会被继续消耗直至培养第8天殆尽。在细胞培养过程中,细胞比耗氧速率这一参数是很容易随着生长阶段的变化而产生波动的。根据前文中我们做出的假设,在伪稳态系统中,培养液中质量传质环境的变化速度明显快于细胞代谢速率的改变,因此细胞对氧气需求和二氧化碳生成速率的波动被暂时忽略了。表达抗体A的细胞的比耗氧速率平均值为3.8 × 10-13 mol/cell/hr。二氧化碳比生成速率可以利用文献报道中的呼吸商0.79这一数据计算得到。

传质模型模拟结果

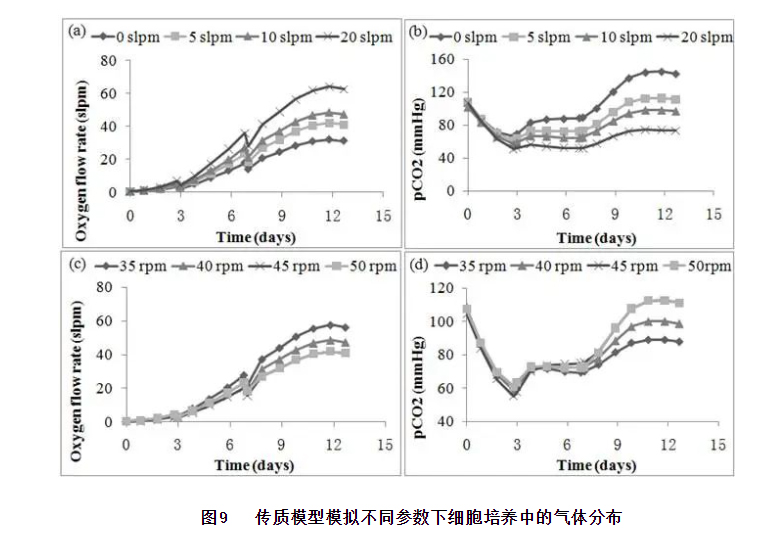

经过一系列的实验,传质模型中所有的输入参数都已测定完毕,将数据代入模型中后,深层氧气通量和二氧化碳积累水平作为模型的输出量已经可以计算出来。当我们调节传质模型中的搅拌速率和深层空气等输入参数,可以看到输出参数的相应变化。为了指导工艺放大,传质模型模拟的目的就是找到适合1500L反应器的搅拌参数和深层通气流量,可以使1500L反应器中细胞培养的氧气和二氧化碳代谢数据与2L反应器处于同一水平。同时也可以检验1500L反应器的气体质量流量仪是否有足够的量程来满足未来的生产培养。基于以上模型的模拟,1500L反应器应当选用40 rpm的搅拌速度和8 slpm的气体流速来进行大规模细胞培养。

细胞培养工艺放大结果

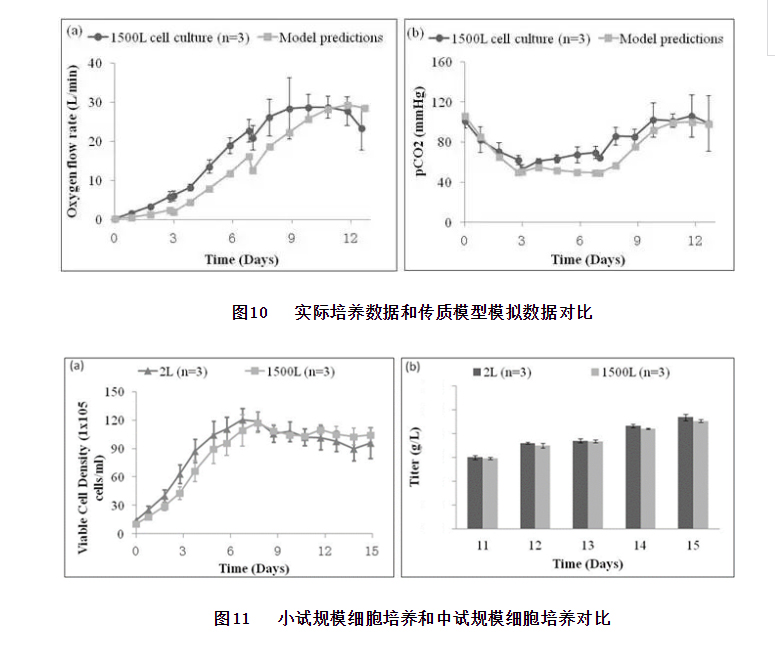

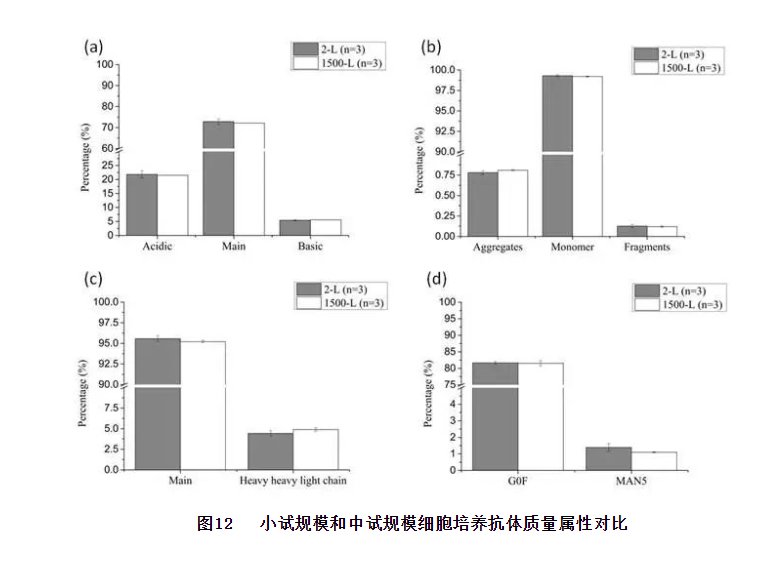

利用传质模型模拟得到的反应器控制参数,表达抗体A的CHO细胞在1500L反应器中成功的连续进行了三批培养。实际培养中的氧气气体流量和二氧化碳数据与模型预测结果具有一定的可比性。细胞生长方面,活细胞密度,抗体产量在2L和1500L两种规模下表现出很好的重复性。会对抗体A的功能造成影响的关键质量属性如G0F和MAN5两种糖基化比例在不同规模下也有良好的可比性,其他抗体数据也表现出一定的相似性。

总结

在传统的搅拌式反应器中,气体传质主要依靠搅拌和通气来实现,同时这两项操作也会带来剪切力的问题。在哺乳动物细胞工艺放大的过程中,需要同时满足高传质和低剪切损伤的需求。当细胞驯化进入无血清培养基进行培养后,Pluronic F68类的表面活性剂可以有效保护细胞不受剪切力的损伤。已经有实验证明在2L反应器中CHO细胞可以耐受600 rpm的搅拌而不会产生明显的细胞损伤。在小型反应器中,由于较大的比表面积,气体表层传质可以起到主要作用,从而降低对深层气体流量的需求。当反应器规模扩大时,比表面积的明显降低会导致气体表层传质的效果减弱。而深层气体流量在培养基中产生的气泡,在到达液体表面破裂时产生的剪切力是哺乳动物细胞培养过程中细胞损伤的主要原因。因此在工艺放大过程中,需要将深层气体流量尽量限制在较低水平。我们开发的传质模型可以模拟不同通气条件下的细胞生长状态,从而使控制参数在气体需求和剪切损伤之间选择一个合适平衡点。同时传质模型还可以在反应器设计阶段起到一定的指导作用,协助设计反应器的搅拌系统和气体流量计,以及制定合理的二氧化碳去除策略。

我们利用传质模型对MAb A细胞的工艺放大进行了预测。最终细胞生长、抗体产量和抗体质量在小试规模和商业化生产规模之间保持了一致。总的来说,传质模型是依据细胞培养环境中的气体物料平衡关系建立的,主要用于预测大规模细胞培养过程中的气体需求。在这一模型的指导下,细胞培养的工艺放大可以更容易地保持与小试规模中细胞培养相同水平的工艺表现,使得工艺放大工作可以以更高效的方式成功进行。