非最终灭菌注射剂产品的无菌保证通过无菌生产工艺来提供,而产品的货架期无菌保证通过产品的包装形式提供;上一期我们简单介绍了制剂生产过程的无菌生产工艺验证,(详见:培养基模拟灌装设计要点解析)本期将针对注射剂产品包装形式(西林瓶)相关的RSF、CCI、CCIT进行解读,对无菌注射剂的全过程无菌保证提供参考。

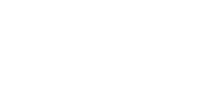

一、名词解释

1.容器密封完整性

容器封闭完整性是指包装系统防止内容物损失、微生物侵入以及气体(氧气、空气、水蒸气等)或其他物质进入,保证药品持续符合安全与质量要求的能力。对于西林瓶包装系统,密封完整性的主要来源为胶塞与西林瓶的接触面,如图一所示,共有3处位置提供了密封,位置1为胶塞法兰部分与西林瓶颈部的密封,位置2为胶塞过渡区与西林瓶过渡区的密封,位置3为胶塞冠部与西林瓶口上平面的密封。研究表明,在仅有位置1处的密封时,经过He检漏,西林瓶+胶塞(法兰)的完整性符合要求;在仅有位置3处的密封时,经过He检漏,在密封力(RSF)大于等于20N时,西林瓶+胶塞(冠部)的完整性符合要求。

图一:西林瓶包装的密封性示意

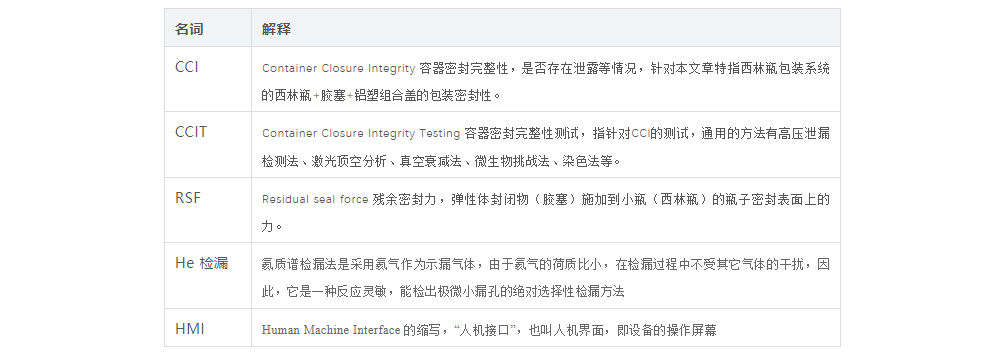

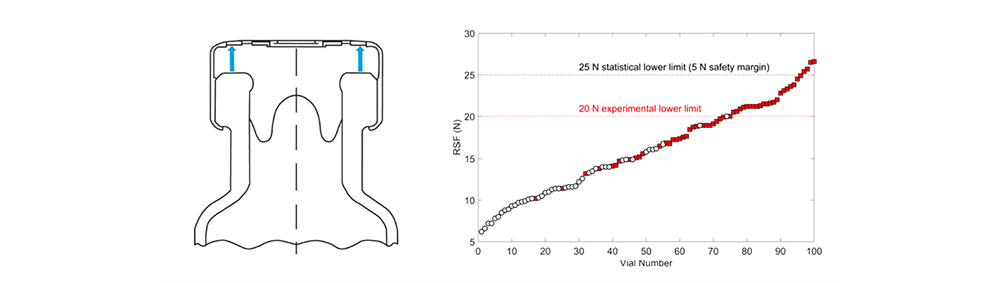

“残余密封力”是指弹性体封闭物(胶塞)施加到小瓶的瓶子密封表面上的力。该力测量表明小瓶封闭件的安全性,密封件由橡胶塞和铝盖组成,铝盖通过初始力压接在小瓶上。如图二所示,RSF为胶塞被压缩后有一向上的力,同时因铝盖的存在,该力同时作用于小瓶上表面,应力越大,说明轧盖越紧;应力越小,说明轧盖越松。研究表明,如仅靠RSF来判定容器密封完整性,则RSF需大于等于20N,推荐标准为25N,数据见图三(红色为密封性符合要求)。

图二(左)、图三(右):RSF的示例及研究结果

3. 容器密封性测试

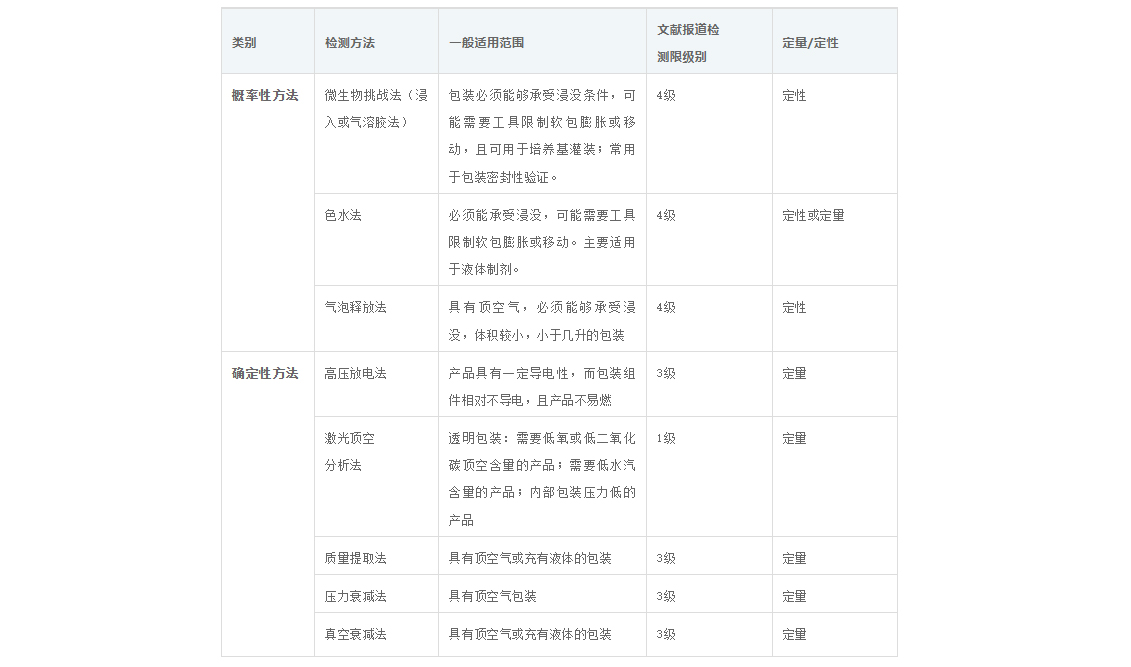

包装密封性检查应考虑包装的类型、预期控制要求,根据药品自身特点、生产工艺和药品生命周期的不同阶段,结合检查方法的灵敏度和适用性等,基于风险评估,选择适宜的密封性检查方法。密封性检查方法分为确定性方法和概率性方法两大类。表1列举了常用的密封性检查方法供参考。

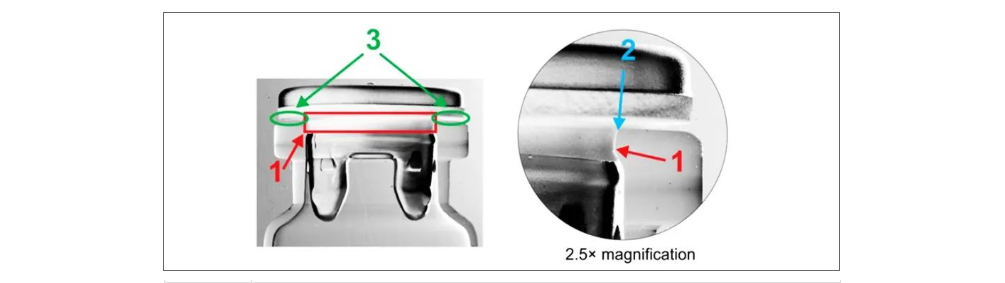

表1:常用密封性检测方法

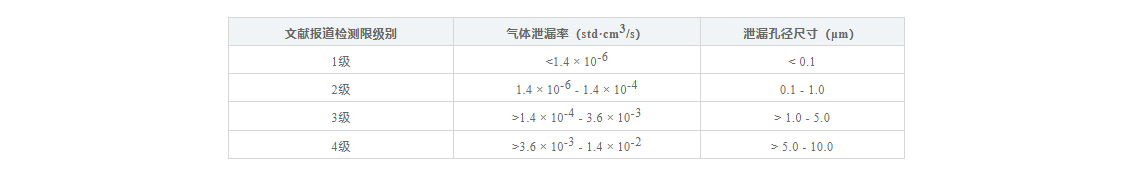

参考国内外相关指导原则给出了气体泄漏率和相对应的泄漏孔径尺寸的数据,对应关系在理论上是大致相当,而非绝对。具体数值会随产品包装、检测仪器、检测方法参数和测试样品制备等不同而变化

表2:气体泄漏率与泄漏孔径尺寸关系

三、实际应用

由章节二所述的研究结果可知,为保证容器密封完整性,最关键的影响因素为容器包装形式的选择,而针对于西林瓶包装形式,西林瓶及胶塞的尺寸匹配性至关重要,在产品研发初期既需要对包材的选择进行研究并形成平台化数据,以保证项目的快速推进,在此不再针对包材的选择进行详述;而针对与CCI另一相关的参数RSF,在实际生产过程中需要通过设备参数设置及中间控制等方法来满足,本章节将针对RSF在生产过程中的控制及影响因素进行简单的分析。

图四:轧盖组件的基本结构

如图四所示,现有轧盖机轧盖组件的常见形式为压头(左)、底托(中)、轧刀(右),待轧盖密封的产品在底托和压头的夹持下,随设备自转的同时由轧刀将铝盖锁紧。其中压头和轧刀为机械结构,参数固定后一般不易变动;底托为气动结构,由压缩空气提供支撑力,其参数可由HMI进行设置。由此可知,对于西林瓶包装系统而言,底托气动压力的大小即等同于该包装系统的RSF(不考虑包材公差和设备参数的微小变化),因此在进行轧盖机工艺确认时即需要研究底托压缩空气压力与CCI之间的关系,此参数即为RSF与CCI之间的关联。

工艺确认后的轧盖机参数即为该包装形式的轧盖操作参数,生产过程中轧盖岗位将对以上参数进行控制,而常见的轧盖中控逻辑如表2。因现有设备基本都配有在线检测压力(底托气源)装置,可做到实时记录并在不合格时产生报警,所以针对RSF进行额外取样检测已无必要,因此推荐方法3(外观+压力/真空衰减法)进行轧盖中控,可做到非破坏性检测并可直观读取数值,确保包装系统的完整性。

表3:轧盖岗位常见中控逻辑

以上应用需评估生产设备的配置、验证确认的状态、研究数据的结果后,综合判断给出合理并适用于本厂的中控逻辑。

四、结语

赋成生物制剂生产平台配有先进的进口及国产隔离器生产线,配置一次性配液灌装系统,能够满足2R、6R、10R、20R等不同规格产品的水针或冻干产品生产,欢迎各位垂询。

图五:生产线一

图六:生产线二

1. Robert Ovadia, Alexander Streubel, Yenny Webb-Vargus, et al. Quantifying the Vial Capping Process: Residual Seal Force and Container Closure Integrity. PDA Journal of Pharmaceutical Science and Technology 2018

2.国家药品监督管理局药品审评中心. 《化学药品注射剂包装系统密封性研究技术指南(试行)》